množství odebraného materiálu

Obrábění houževnatých materiálů jako titan je výzvou již samo o sobě. Obrábění tvrdých slitin, navíc s důrazem na zvýšení produktivity, znamená maximalizování rychlosti odběru kovu navzdory nízkým řezným rychlostem a významným řezným silám. Výrobci obráběcích strojů reagovali speciálními frézovacími a soustružnickými centry, charakteristickými vylepšením tuhosti a tlumením vřeten a rozměrnou konstrukcí stroje, aby dosáhli snížení nežádoucích vibrací, které zhoršovaly jak kvalitu, tak životnost nástroje. Ačkoliv tato vylepšení vedla k vyšší produktivitě, nejslabším bodem bylo často samotné upínání nástroje do vřetene.

Ve většině případů právě upínací systém vřetene určuje, kolik materiálu může být odebráno při dané operaci. Proto, že upínací systém musí odolávat vysokému zatížení a přitom si musí zachovat svou tuhost, dokud není vychýlení nástroje příliš velké nebo nezačne vibrovat.

Společně s postupným vývojem v konstrukci řezných strojů a obráběcích center, je upínací systém, který umožní nejlepší využití výkonu stroje, významným hlediskem pro posouzení již ve fázi plánování výroby. Několik typů upínacích systémů bylo vyvinuto nebo optimalizováno v posledních několika desetiletích.

Oblíbené kuželové upínání

Vzhledem k poměru cena/výkon se stalo ISO kuželové upínání s kuželem 7/24 jedním z nejoblíbenějších systémů na trhu. Znamenalo úspěch v mnoha aplikacích, ale přesnost a vysokorychlostní omezení mu brání v dalším růstu.

Nástup upínacích systémů s čelní dosedací plochou představoval významný krok oproti standardnímu kuželovému uchycení 7/24. Kombinace čelního a kuželového uchycení 7/24 poskytuje vyšší přesnost ve směru osy Z, ale představuje také některé nevýhody jako ztrátu tuhosti při vyšších rychlostech nebo vysokém bočním zatížení. Většina nástrojů na trhu je kompaktních a vřetena mají relativně nízkou upínací sílu. Tuhost spojení je omezená, protože radiální přesahy musí být omezeny na minimum. Požadované tolerance k dosažení pevného čelního uchycení jsou tedy velmi přísné, což vede k vysokým výrobním nákladům.

Univerzální systém upínání KMTM

V roce 1985 zahájily společnosti Kennametal a Krupp WIDIA společný program vývoje univerzálního upínacího systému pro rychlé výměny nástrojů, nyní známý jako KMTM a nedávno standardizovaný jako ISO 26622. Na počátku 90. let začal být systém HSK využíván na strojích v Evropě a později přišel pod označení DIN 69893, následně ISO 12164.

Upínací systém rychlé výměny nástroje KMTM se skládá ze dvou základních součástí: upínací jednotky (upínače) a nástrojového držáku. Upínač je přichycen k obráběcímu stroji (revolverová hlava nebo pevný upínač pro stacionární aplikace a rotační upínač do vřetene pro rotační aplikace) a upíná výměnný nástrojový držák (nástroj). Jakmile je požadována výměna nástroje, operátor jednoduše uvolní upínací systém, vymění řezný nástroj a uzamkne ho do pozice. Prostoj stroje je otázkou sekund.

KM4X pro robustní spojení

KM4XTM od firmy Kennametal představuje další generaci systému KM. Některé systémy mohou být schopny přenést značně vysoký krouticí moment, ale řezné síly generují také ohybové momenty, které přesáhnou svůj limit dříve, než dosáhnou maximálního krouticího momentu. Kombinací vysoké upínací síly a optimalizovaných upínacích přesahů, poskytuje KM4X robustní spojení, extrémně vysokou pevnost a ohybovou tuhost pro výrazně lepší výkon při obrábění vysocepevnostních slitin a jiných materiálů, dovolující mimořádně vysokou rychlost odběru kovu a více dokončených výrobků za den.

3× vyšší pevnost v ohybu

Upínací systém vřetene musí přenést krouticí moment a ohybové zatížení v závislosti na specifikaci obráběcího stroje a požadavcích na vyšší produktivitu. Je zřejmé, že pro aplikace se stopkovými frézami, kde jsou vyložení nástroje obvykle větší, je limitujícím faktorem zatížení stopky nástroje v ohybu. Například víceřadá stopková fréza s VBD s vyložením 250 mm, nominálním průměrem 80 mm při šíři záběru Ae 12,7 mm a hloubce řezu ap 63,5 mm, generuje při odběru 360 cm3/min materiálu Ti6Al4V ohybový moment 4 620 Nm, ale krouticí moment je méně než 900 Nm.

Nejkritičtější parametry pro upínače s čelní dosedací plochou jsou upínací síla a radiální přesahy. Maximalizace upínací síly a výběr správné hodnoty přesahu může zlepšit pevnost upnutí. Použitím tříbodového upínání pro zlepšení stability a optimalizací rozložení upínací síly a upínacích přesahů, jsou výsledky odolnosti zatížení v ohybu upínacího systému KM4XTM trojnásobně vyšší v porovnání s jinými systémy.

To znamená:

- Zákazníci mohou využít vysoce výkonné obráběcí stroje vybavené systémem KM4X ke zvýšení rychlosti a posuvů při těžkém obrábění pro využití plného potenciálu a možností stroje.

- Často menší upínací systém KM4X, jako například KM4X100 poskytuje stejný nebo lepší řezný výkon namísto větších systémů.

- KM4X systémy lze aplikovat na víceúčelová soustružnická obráběcí centra a výrobní linky v manuálním, poloautomatickém nebo plně automatickém režimu.

Konstrukce systému KM4X lze využít pro širokou škálu operací, od nízké rychlosti/vysokého krouticího momentu až po vysoké rychlosti/nízký krouticí moment, přičemž umožňují výrobcům získat z jejich výrobních zařízení absolutní maximum.

www.kennametal.com

RSS Sitemap Trends Zásady ochrany osobních údajů Tvorba webových stránek Brno - Webservis © 2023. Všechna práva vyhrazena.

Ansys spolupracuje se Sony Semiconductor Solutions

Ansys spolupracuje se Sony Semiconductor Solutions Příjemné a pohodové Vánoce

Příjemné a pohodové Vánoce EPLAN a Siemens umožňují bezproblémovou interoperabilitu dat ve strojírenství

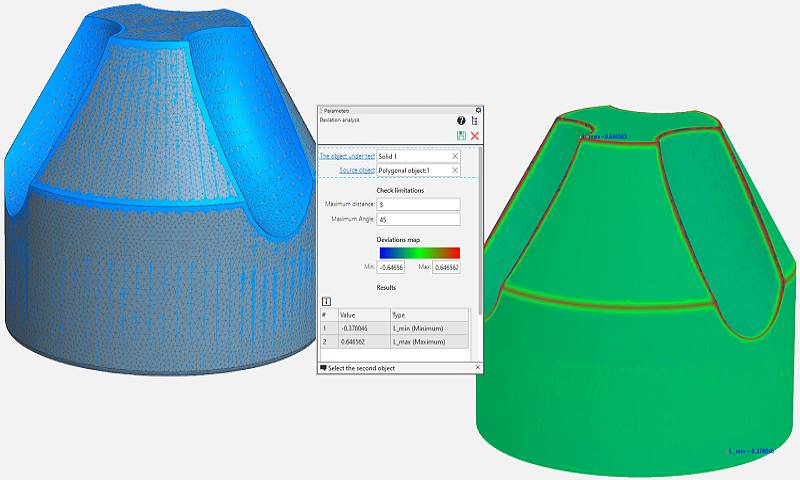

EPLAN a Siemens umožňují bezproblémovou interoperabilitu dat ve strojírenství KOMPAS-3D V23 – Reverzní inženýrství, přímé modelování a další ...

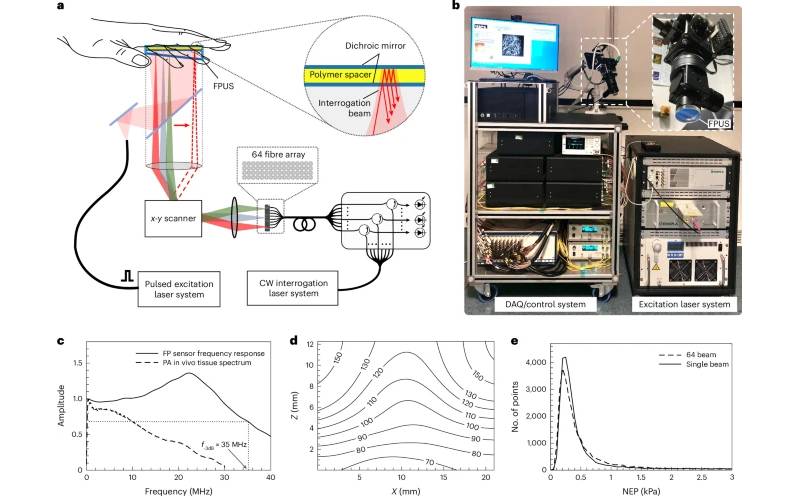

KOMPAS-3D V23 – Reverzní inženýrství, přímé modelování a další ... 3D skener pro lepší diagnostiku cévních onemocnění

3D skener pro lepší diagnostiku cévních onemocnění