Podívejme se trochu do historie a současnosti diamantu jako prostředku na obrábění. Pokusíme se Vám přiblížit, jak diamant vzniká a k čemu všemu se používal a dnes používá.

Přírodní diamant zná asi každý z nás, ale málokdo ho viděl na vlastní oči a asi ještě méně čtenářů si na něj mohlo sáhnout. V dávné minulosti byla situace úplně jiná, protože těchto „ kamínků“ bylo v zemi relativně hodně. Svědčí o tom důkazy například, že 3 000 let před naším letopočtem se diamant používal na vrtání hornin. V 6 století našeho letopočtu se používal diamantový prášek jako brusivo a v roce 1495 byl vyroben vrtací aparát na sklo osazený diamantem podle nákresů Leonarda da Vinciho. V roce 1939 předepisuje Britská vojenská norma soustružení diamantem, ale stále se jedná o přírodní diamant i s důkazem pana Lavoisier z roku 1776, že diamant je vlastně uhlík, který má přeměněnou plochou atomovou mřížku na kubickou (obr. 1). Od tohoto data se vědci pokouší vyrobit syntetický diamant, což se podaří až švédským vědcům v roce 1953.

Výroba prvního Polykrystalického diamantu

V roce 1974 se v Japonsku odehrávají pokusy na výrobu CVD diamantu, který známe z dnešních obráběcích nástrojů. A na začátku 90 let minulého století se to daří a jsou na světě první polykrystalický diamant (PKD) nástroje. Vlastní výroba PKD není nic jednoduchého, a proto se jí věnuje jen pár firem na celém světě. Výroba probíhá na speciálních strojích, kde za teploty cca 1 500 °C a tlaku 60 kiloBarů obr. 2 se na základní polotovar karbid Wolframu nalisují tlakem a teplotou do směsi bohaté na Kobalt zrna PKD, která jsou nějčastěji 5–10 µm (na sintrování HM destiček se používá tlak max. 10 kiloBarů).

Výroba PKD nástroje

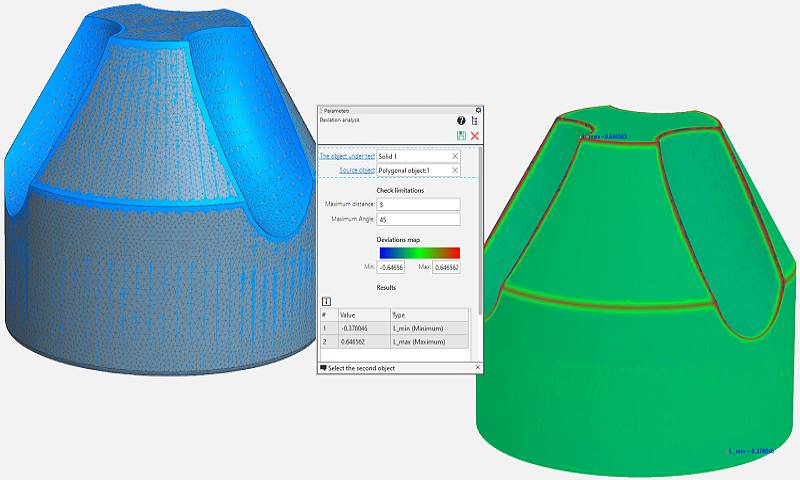

Z lisovacího stroje vznikne kolečko PKD o průměru 50 mm, které se poté řeže na elekroerozivním stroji, na požadovaný tvar (obr. 3). Toto je výhoda oproti karbidu, na který musíte mít buď formu, která je velmi drahá nebo tvar složitě brousit. PKD plátek jednoduše vyříznete na požadovaný tvar včetně všech úhlů a sražení. Takto připravené polotovary PKD se letují na připravené tělo nástroje, které je vyrobeno z oceli nebo Hardmetalu (obr. 4).

Po opískování se průměry nástroji znovu erodují s tolerancí ±0,01 mm nebo brousí tolerance ±0,002 mm (obr. 4). Tím vznikne nástroj, se kterým může obrábět materiály jako hliník, slitiny hliníku, slitiny mědi, hardmetal do 15 % kobaltu, dřevo, sklo nebo kompozitní materiály.

Jak je to s tvrdostí nástrojů?

Z přírodopisu si jistě pamatujete, že přírodní diamant disponuje s tvrdostí 10 000 HV na vrcholu tabulky, PKD je hned za ním s tvrdostí 9 000 HV, ale jako v každém oboru tak ani ve výzkumu PKD vědci nezahálí a na jedné Německé univerzitě vyvíjejí materiál ADNR – Aggregated Diamond Nanorods (nanokrystalická forma diamantu) – agregované diamantové tyčinky s tvrdostí asi o 11 % vyšší než přírodní diamant. Ale o tom až příště, doufejme, že za hodně dlouho, protože pokud porovnáme životnost HM versus PKD tak PKD vítězí cca 10:1. A u ADNR se očekává životnost cca 5× vyšší než PKD, nicméně cesta k využití ADNR jako řezného materiálu je ještě hodně dlouhá.

RSS Sitemap Trends Zásady ochrany osobních údajů Tvorba webových stránek Brno - Webservis © 2023. Všechna práva vyhrazena.

Ansys spolupracuje se Sony Semiconductor Solutions

Ansys spolupracuje se Sony Semiconductor Solutions Příjemné a pohodové Vánoce

Příjemné a pohodové Vánoce EPLAN a Siemens umožňují bezproblémovou interoperabilitu dat ve strojírenství

EPLAN a Siemens umožňují bezproblémovou interoperabilitu dat ve strojírenství KOMPAS-3D V23 – Reverzní inženýrství, přímé modelování a další ...

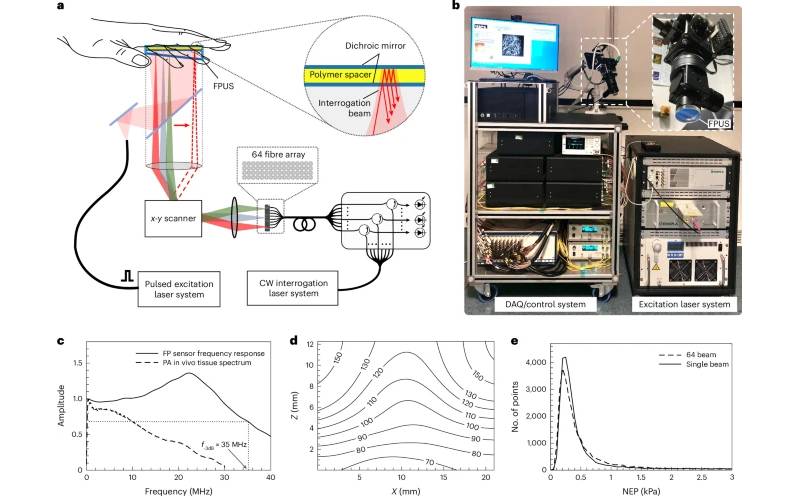

KOMPAS-3D V23 – Reverzní inženýrství, přímé modelování a další ... 3D skener pro lepší diagnostiku cévních onemocnění

3D skener pro lepší diagnostiku cévních onemocnění